Hydraulika siłowa w środowisku przemysłowym – jak warunki pracy wpływają na dobór komponentów?

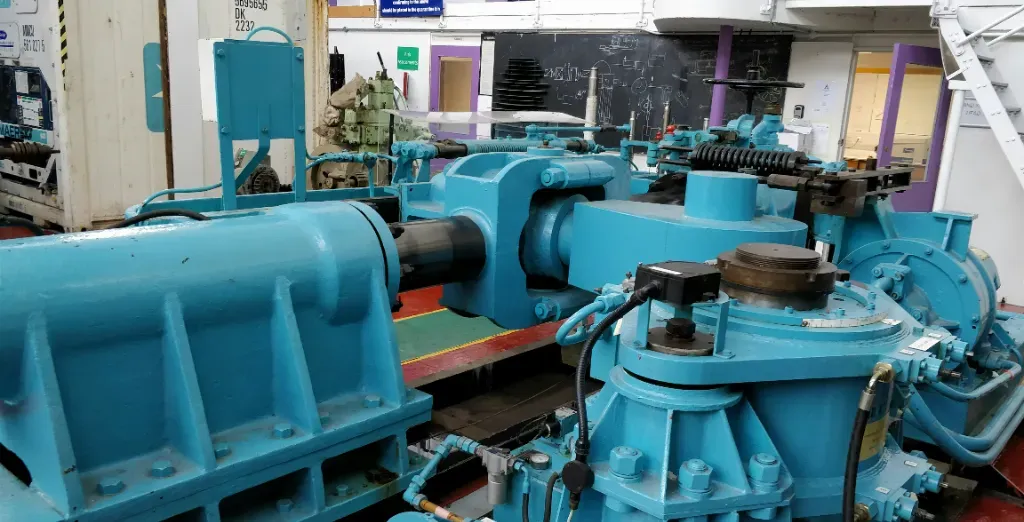

Hydraulika siłowa w środowisku przemysłowym bardzo rzadko ma komfortowe warunki pracy. Kurz, wysoka temperatura, wilgoć, drgania czy praca w trybie ciągłym to codzienność, a nie wyjątek. Na etapie projektowania wszystko wygląda poprawnie, parametry się zgadzają, a katalogi producentów dają poczucie bezpieczeństwa. W praktyce jednak wygląda to tak, że układ dobrany bez uwzględnienia realnych warunków zaczyna szybciej tracić stabilność. I nie ma co się oszukiwać – to właśnie środowisko pracy w dużej mierze decyduje o tym, jak długo hydraulika siłowa będzie działać bez problemów.

Dlaczego środowisko pracy decyduje o trwałości hydrauliki siłowej?

Jednym z najbardziej niedocenianych czynników jest temperatura. Hydraulika siłowa pracująca w otoczeniu, gdzie regularnie przekracza ona 40°C, szybciej zużywa olej i elementy robocze. Olej traci lepkość, pogarszają się właściwości smarne, a pompy i zawory zaczynają pracować pod większym obciążeniem. Do tego dochodzą zanieczyszczenia – pył, drobiny metalu czy wilgoć, które stopniowo przedostają się do układu. W praktyce nawet niewielkie odstępstwa od zalecanych klas czystości oleju potrafią skrócić żywotność komponentów o kilkadziesiąt procent, choć na początku nie daje to żadnych wyraźnych objawów.

Jak drgania i obciążenia wpływają na dobór komponentów hydraulicznych?

W przemyśle hydraulika siłowa bardzo często pracuje w warunkach zmiennych obciążeń. Prasy, linie technologiczne czy maszyny robocze generują impulsy ciśnienia i drgania, które z czasem osłabiają przewody, złącza i uszczelnienia. Umówmy się, komponent dobrany wyłącznie pod maksymalne ciśnienie robocze nie zawsze poradzi sobie z długotrwałą pracą cykliczną. W praktyce liczy się liczba cykli, charakter obciążeń i zapas bezpieczeństwa, który pozwala układowi „oddychać”, zamiast pracować na granicy możliwości. To właśnie te detale często decydują, czy układ będzie stabilny przez lata, czy zacznie sprawiać problemy znacznie wcześniej.

Szukasz rozwiązań, które realnie sprawdzają się w trudnym środowisku przemysłowym? W takim razie hydraulika siłowa Transtools dostępna na https://www.transtools.pl/oferta/hydraulika-silowa to przykład podejścia, w którym dobór komponentów opiera się na rzeczywistych warunkach pracy, a nie wyłącznie na danych katalogowych i teoretycznych założeniach.

Kiedy warunki środowiskowe wymuszają zmianę podejścia do eksploatacji?

Hydraulika siłowa pracująca w wilgotnym lub agresywnym chemicznie środowisku wymaga innego podejścia niż układ funkcjonujący w stabilnej hali produkcyjnej. Korozja, degradacja uszczelnień czy stopniowe osłabienie materiałów nie pojawiają się nagle, tylko narastają powoli. W praktyce pierwsze sygnały są łatwe do przeoczenia: drobne wycieki, wzrost hałasu, lekko niestabilna praca siłowników. Nie każdy zdaje sobie sprawę, że to właśnie ten moment jest najlepszy na reakcję, zanim problem zacznie generować realne przestoje.

Czego unikać, dobierając hydraulikę siłową do przemysłu?

Największym błędem jest traktowanie wszystkich warunków pracy jako „standardowych”. Hydraulika siłowa źle znosi uniwersalne rozwiązania, szczególnie tam, gdzie występują skrajne temperatury, zapylenie lub praca ciągła. Tanie zamienniki i brak odniesienia do norm technicznych mogą chwilowo obniżyć koszty, ale bardzo szybko ujawniają swoje ograniczenia. Prawda jest taka, że odpowiedni dobór komponentów z myślą o konkretnym środowisku pracy pozwala uniknąć wielu problemów, zanim w ogóle się pojawią. A każdy, kto choć raz mierzył się z nieplanowanym przestojem, wie, że profilaktyka i świadome decyzje techniczne zwykle wygrywają z doraźnymi oszczędnościami.

Artykuł sponsorowany